2020年7月31日,中國化學品安全協會在浙江上虞召開硝化分會成立大會。上海惠和化德生物科技有限公司總經理馬兵博士在成立大會上作主題報告,闡述微通道反應器技術在硝化工藝中的應用與展望。

一、什么是本質安全?是不是用了微通道反應器就是本質安全?

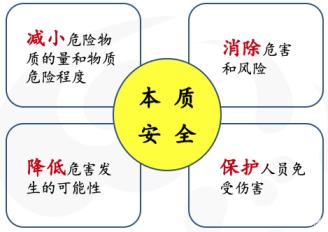

1974年,英國Flixborough大爆炸事故后,以Trevor Kletz為代表的工程師開始認真思考怎么才能做到化工生產的本質安全。通常,本質安全包含四個方面的內容:1、盡量消除各種危害和風險;2、在不能完全消除的情況下,減小危險的程度;3、同時降低危害發生的可能性;4、在上述前提下,同時做好對人員的保護。

進一步的對本質安全『四原則』進行一定解讀:

● 消除危害和潛在風險 避免使用危害性大的物質,避免采用風險性高的反應;

● 避免危險性大的操作;

● 減小危險物質的量和物質的危險程度 減少高危物質的使用量、存儲量、批次反應量;

● 降低物質的危險程度,如采用低濃度、溶劑型、穩定劑等;

● 降低危害發生的可能性 合理的工藝工程設計,高質量硬件設備;

● 輔助應急系統、保護層;

● 隔離和保護人員 PPE;

● 安全距離、機器代人、自動化操作;

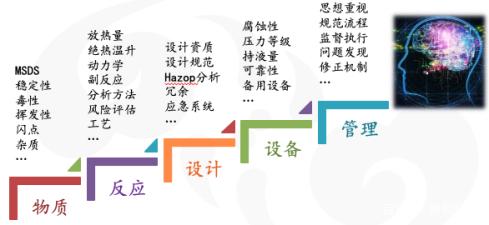

本質安全是一個系統過程,并非簡單采用某種設備、增加某個儀表就能實現的。在實現本質安全的進階之路上:

1、需要掌握原料、主產物、副產物和各種雜質的理化性質;

2、全面分析反應過程的動力學和熱力學數據,研究工藝過程的風險等級;

3、在工藝安全理念指導下的規范工程設計;

4、遴選可靠供應商,嚴選設計合理、制造精良的設備;

5、項目實施和生產過程中,人仍然是至關重要的因素。建立一套監督、修正和執行的安全管理體系,是企業管理者主體責任的重要體現。

因此,反應量熱儀、絕熱量熱儀、差示掃描量熱儀等是研究物質與反應風險的利器;同時,微通道反應器技術是控制反應風險的有效手段。但是,仍不可忽視本質安全其他的系統性問題。

二、什么是微通道反應器?它和管道式反應器又有什么區別?

微通道反應器,又稱“微反應器”。它是一種反應物質在微小通道內連續流動、發生反應、同時實現換熱的裝備。狹義上,微反應器的通道尺寸一般在500微米以內,以實現分子間擴散距離足夠短、傳質效率高,和比表面積大、換熱效率高這樣的特性。然而,隨著精細化工行業對微反應器用于化學品一定規模工業化生產的需求,和微反應器通道的不斷優化與改進,微反應通道尺寸早已達到毫米級。因此,廣義上,微反應器是指能夠在毫米到厘米尺度上實現高效換熱、強化多相混合的連續式平推流反應器。

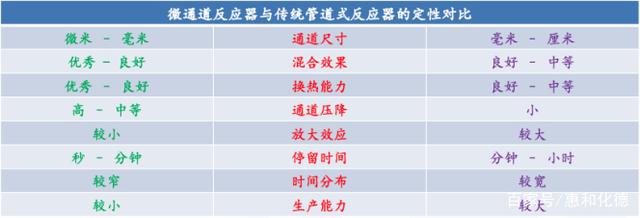

微通道反應器與管道式反應器均為連續式反應器,兩者區別可以通過如下定性比較來區分:

毫無疑問,微通道反應器的設計與制造更精細,傳熱與傳質相關數據明顯優于管道式反應器。但是化學反應各有特點,微通道反應器與管道式反應器的各有其適用的領域,并無優劣之分。

另外,微通道反應器技術也不是對傳統釜式反應技術的全面替代。相反,微通道反應器特點鮮明,適用的反應體系也相對獨特:1、一定是反應體系流動性較好的情況,無論是液體、固體、氣體、或者多著的混合。流動性是個前提;2、反應體系的混合和傳質是決定因素;3、反應的熱效應明顯,需要及時『給熱』和『撤熱』;4、反應本征動力學速度較快。

三、微通道反應器技術對硝化工藝的本質安全改造。

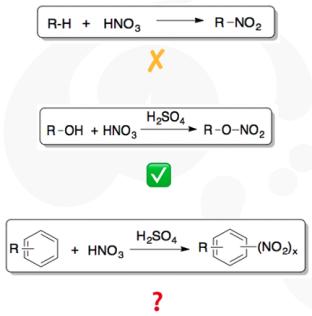

硝化反應主要包括有:

1、烷基硝化,合成硝基烷烴。此類反應屬于高溫自由基反應,多以氣相形式發生。雖有專利和文獻報道,但是并非微反應硝化典型案例;

2、羥基、氨基、脲等硝化,合成硝酸酯等。此類反應極其活潑,速度快、放熱劇烈,非常適合微通道反應技術;

3、苯環、雜環類硝化。精細化工產業中存在大量的芳環硝化反應。因芳環上電子云密度的不同(富電子、缺電子等)硝化反應的活性也大不相同。微通道反應器技術在芳環硝化中的適用性比較復雜,需要針對不同底物、不同反應體系進行有針對性的分析。

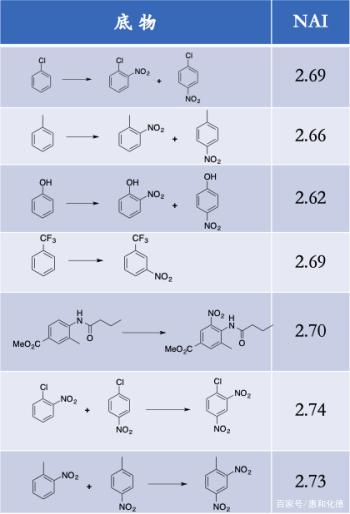

芳環硝化反應在微通道反應器上的適用性需要通過多因素的綜合考慮。其中包括有反應體系流動性、硝化底物活性、硫酸硝酸濃度、脫水值等。其中硝化底物活性直接影響反應速度的快慢。硝化活性指數(NAI:nitration activity index)是以硝化底物反應位點的計算電子云密度為基礎,并結合多因素的經驗參數修正得到的數值,可以相對準確的判斷某個硝化反應是否適合微通道反應技術。NAI數值越小,表明該硝化活性越強,反之,則硝化活性越弱。當 NAI>2.76時,表明硝化活性太低,該底物硝化在微反應器上可行性不高。通過對40多個一硝化和二硝化案例NAI數值的計算,并與實驗數據對比,表明微通道反應器技術在硝化反應中適用面較廣。

另外,某些硝化反應的原料或者產物不能溶解在反應體系中,流動性差,同樣不能采用微通道反應器技術。

微通道反應器技術在硝化工藝的工業化生產中已有一定規模的使用。如柴油十六烷值改進劑硝酸異辛酯的工業化生產,目前主流工藝即為微通道反應器工藝。該工藝連續、自動化程度高,安全性明顯優于傳統釜式間歇工藝。同時,國內目前也有一定數量的硝化工藝正在申報工業化生產過程中。

四、微通道反應器技術在硝化生產中的意義與挑戰

意義:

?安全

在同樣產能的情況下,微通道反應器的持液體積僅為反應釜的1/1000,是管道反應器的1/10至1/100。即使反應段失控,瞬間反應物料也很少,危害小;

?連續化:

連續化、自動化生產,減少人工,符合行業升級改造的趨勢;

?工藝提升:

通過微通道反應工藝再開發,存在提高收率、選擇性,提升環保水平的可能。

挑戰:

?處理量較小:

微通道反應器的單套處理量一般在幾百噸至上千噸(以產品計),對于大噸位的硝化生產則需要多臺反應器并聯來實現;

?投資較高:

微通道反應器和附屬配套設備,如:進料泵、儀表、閥門、傳感器等,相對投資較高。微通道反應器系統投資往往達到傳統釜式投資的3-10倍。

然而,盡管仍存在種種困難,微通道反應器技術在硝化反應中已然呈現出“能用必用”的態勢。