近日,應(yīng)急管理部發(fā)布《淘汰落后危險化學(xué)品安全生產(chǎn)工藝技術(shù)設(shè)備目錄(第二批)》,明確提出禁止硝基苯等27種化學(xué)品生產(chǎn)過程中采用間歇或半間歇釜式硝化工藝,要求兩年內(nèi)改造完畢,替代的工藝為微通道反應(yīng)器、管式反應(yīng)器或連續(xù)釜式硝化生產(chǎn)工藝。27種化學(xué)品包括:硝基苯、二硝基苯、硝基甲苯、二硝基甲苯、硝基氯苯、二硝基氯苯、乙氧氟草醚、O-甲基-N-硝基異脲、唑草酮、2,5-二氯硝基苯、3-硝基鄰苯二甲酸、2,4-二氯-5-氟苯乙酮、硝基胍、5-氯-2-硝基苯胺、2,4-二氯硝基苯、2,4-二氟硝基苯、芬苯達唑、阿苯達唑、二甲戊靈、甲磺草胺、氟磺胺草醚、4-氯-2,5-二甲氧基硝基苯、2-硝基-4-乙酰氨基苯甲醚、3,4-二氟硝基苯、1-氨基-8-萘酚-3,6-二磺酸(H酸)、2-硝基-4-甲砜基苯甲酸、6-硝基-1,2-重氮氧基萘-4-磺酸(6-硝體)。

01硝化工藝介紹

(一)硝化反應(yīng)概述

硝化反應(yīng)是指向有機化合物分子中引入硝基(-NO2)而生成硝基化合物的反應(yīng)過程。硝化反應(yīng)是染料、炸藥,以及某些醫(yī)藥、農(nóng)藥等精細化工產(chǎn)品生產(chǎn)過程中的重要反應(yīng)步驟,通過硝化反應(yīng)可生成多種芳烴、烷烴硝化物,如硝基苯類、TNT、硝基甲烷等,以及制備苦味酸、染料、偶氮苯、聯(lián)苯胺、氨基蒽醌類等重要化工原料。

(二)硝化工藝分類

按不同生產(chǎn)方式,硝化工藝可分為以下3類:

·間歇硝化工藝:所有物料一次性加入設(shè)備中,完成操作的工藝。間歇硝化工藝采用的設(shè)備一般為攪拌釜式反應(yīng)器。

·半間歇硝化工藝:打底物料一次性加入設(shè)備中,其余物料分段或持續(xù)加入設(shè)備中完成操作的工藝。半間歇硝化工藝采用的設(shè)備一般為攪拌釜式反應(yīng)器。

·連續(xù)硝化工藝:原料連續(xù)進入設(shè)備且產(chǎn)品連續(xù)排出的工藝。連續(xù)硝化工藝的設(shè)備可采用攪拌釜式反應(yīng)器、管式反應(yīng)器、微通道反應(yīng)器等。

02硝化工藝危險性分析

(一)硝化物料風(fēng)險

硝化反應(yīng)產(chǎn)物和副產(chǎn)物大多具有爆炸危險性,特別是多硝基化合物和硝酸酯,在受熱、摩擦、撞擊或接觸火源時,極容易發(fā)生爆炸和火災(zāi)事故。例如,2,4,6-三硝基甲苯(TNT)是一種烈性炸藥;脂肪族硝基化合物通常閃點較低,屬于易燃液體;芳香族硝基化合物中苯及其同系列的硝基化合物屬于可燃液體或可燃固體;二硝基和多硝基化合物性質(zhì)極不穩(wěn)定,在受熱、摩擦、撞擊或接觸火源時都可能發(fā)生分解,甚至爆炸,并且爆炸破壞力很大。

(二)反應(yīng)過程風(fēng)險

硝化反應(yīng)放熱量大,反應(yīng)速率快,溫度不易控制。硝化反應(yīng)過程中,溫度越高,反應(yīng)速率越快,引入一個硝基可釋放出約153kJ/mol的熱量,硝化反應(yīng)過程必須及時移除反應(yīng)熱。在生產(chǎn)過程中,若冷卻失效、加料失控或攪拌中途停止,極易造成溫度急劇升高而發(fā)生爆炸事故。混酸配制過程中,也會產(chǎn)生大量的熱量,若不能及時移出,體系溫度將持續(xù)升高,溫度可達90℃以上,可能造成硝酸分解,釋放出氮氧化物等有毒氣體,導(dǎo)致中毒事故。

大多數(shù)硝化工藝過程為非均相反應(yīng),若反應(yīng)過程中各反應(yīng)組分分布不均勻,將會引起局部過熱,導(dǎo)致危險事故的發(fā)生。尤其是在反應(yīng)起始階段,停止攪拌等原因造成傳熱失效是非常危險的,一旦再次開動攪拌,會導(dǎo)致局部劇烈反應(yīng),短時間內(nèi)釋放大量熱量,引起爆炸事故。

(三)間歇硝化工藝的風(fēng)險

間歇硝化工藝為分批式操作,每一批次反應(yīng)物料全部加入反應(yīng)釜中,反應(yīng)一定時間后全部取出轉(zhuǎn)入下一工序。在此過程中,反應(yīng)集中在單釜中,反應(yīng)物必須按照嚴格的配比進行投料,一旦有較大誤差,易發(fā)生事故。在每一次反應(yīng)結(jié)束后,有部分反應(yīng)物尚未反應(yīng)完全,進入下道工序帶來安全風(fēng)險。在間歇式硝化工藝中,投料、反應(yīng)時間和溫度的控制、放料等都由人工掌控,操作人員無法做到每一次操作的參數(shù)都完全一樣,不僅導(dǎo)致不同批次產(chǎn)品質(zhì)量有波動,更會因操作人員一點疏忽,造成生產(chǎn)安全事故。

(四)半間歇硝化工藝的風(fēng)險

半間歇硝化工藝是將一部分物料投入反應(yīng)釜,另一部分物料采用連續(xù)的方式加入,反應(yīng)結(jié)束后放料。例如,半間歇的混酸滴定工藝提高了目標產(chǎn)物的收率,減少了副產(chǎn)物的生成,緩解了局部熱量累積問題。但半間歇硝化工藝仍然采用釜式反應(yīng),持液量大,在操作過程中仍存在滴加過量、攪拌故障、傳熱失效等風(fēng)險,易生成局部熱點,具有爆炸的危險性。

(五)副反應(yīng)的風(fēng)險

間歇、半間歇硝化反應(yīng)均易發(fā)生副反應(yīng)和過反應(yīng),直接影響生產(chǎn)安全,尤其是二硝、三硝的爆炸風(fēng)險將急劇增加。若在硝化反應(yīng)過程中發(fā)生氧化反應(yīng),反應(yīng)放出熱量,同時釋放大量紅棕色氮氧化物氣體,在體系溫度升高后,可能導(dǎo)致氮氧化物氣體與硝化混合物同時從設(shè)備中噴出,發(fā)生爆炸事故。

(六)攪拌裝置的風(fēng)險

間歇、半間歇硝化反應(yīng)釜的攪拌裝置非常重要,如果反應(yīng)過程中攪拌停止,硝化反應(yīng)不均勻,容易產(chǎn)生局部熱點引發(fā)爆炸。另外,攪拌器采用甘油或普通機油等作為潤滑劑,機油與硝酸等物料混合,有可能發(fā)生硝化反應(yīng)而造成爆炸。

03典型事故案例

(一)甘肅某企業(yè)硝化釜爆炸事故

2021年12月,甘肅某企業(yè)的硝化工序在裝置臨時停車、硝化釜停止攪拌時,濃硝酸進料未完全切斷,導(dǎo)致釜內(nèi)硝酸含量偏高。開車啟動攪拌時,釜內(nèi)物料急劇反應(yīng)放熱,發(fā)生爆炸,造成3人死亡。

(二)內(nèi)蒙古某企業(yè)硝化反應(yīng)釜爆炸事故

2017年2月21日,內(nèi)蒙古阿拉善盟某公司對硝基苯胺車間發(fā)生反應(yīng)釜爆炸事故,造成2人死亡、4人受傷。

事故原因:事故企業(yè)在應(yīng)急電源不完備的情況下,于2月17日擅自復(fù)產(chǎn),2月20日由于大雪天氣,企業(yè)所在工業(yè)園區(qū)全面停電,由于缺乏應(yīng)急電源,對硝基苯胺車間反應(yīng)釜無法冷卻降溫,其中一個反應(yīng)釜超溫超壓發(fā)生爆炸。

(三)天津某精細化工企業(yè)硝化釜爆炸事故

2006年8月7日,天津市某精細化工企業(yè)硝化車間反應(yīng)釜發(fā)生爆炸,造成10人死亡、3人重傷。

直接原因:該公司硝化車間5號硝化反應(yīng)釜滴加濃硫酸時速度控制不當,使釜內(nèi)化學(xué)反應(yīng)熱量迅速積聚,又未能及時進行冷卻處理,導(dǎo)致5號硝化反應(yīng)釜發(fā)生爆炸。爆炸的沖擊力及碎片引起3號、4號、6號反應(yīng)釜相繼爆炸。

(四)遼寧某企業(yè)硝化裝置爆炸事故

1991年2月,遼寧省遼陽市某企業(yè)的硝化工房在生產(chǎn)過程中,由于硝化工段六號機、七號機硝酸加料閥泄漏,造成硝化系統(tǒng)硝酸含量增高發(fā)生爆炸事故,死亡17人,重傷13人,輕傷98人。

以上事故涉及的硝化反應(yīng)工藝均為間歇釜式反應(yīng)。從硝化企業(yè)各類事故統(tǒng)計來看,目前還沒有微通道反應(yīng)器、管式反應(yīng)器發(fā)生硝化事故的記錄。

04替代工藝介紹

(一)釜式連續(xù)硝化

為提高工藝過程傳質(zhì)傳熱能力,減少反應(yīng)器內(nèi)熱量積累現(xiàn)象,進一步提高硝化工藝的安全可靠性,硝化工藝的主流發(fā)展方向是進行連續(xù)化改造,將間歇、半間歇工藝操作過程轉(zhuǎn)變成連續(xù)化,降低人工誤操作引發(fā)安全事故的幾率。同時,工藝流程連續(xù)化也強化了硝化工藝中物料、熱量的流通和控制能力,進一步提高了硝化工藝過程安全性。

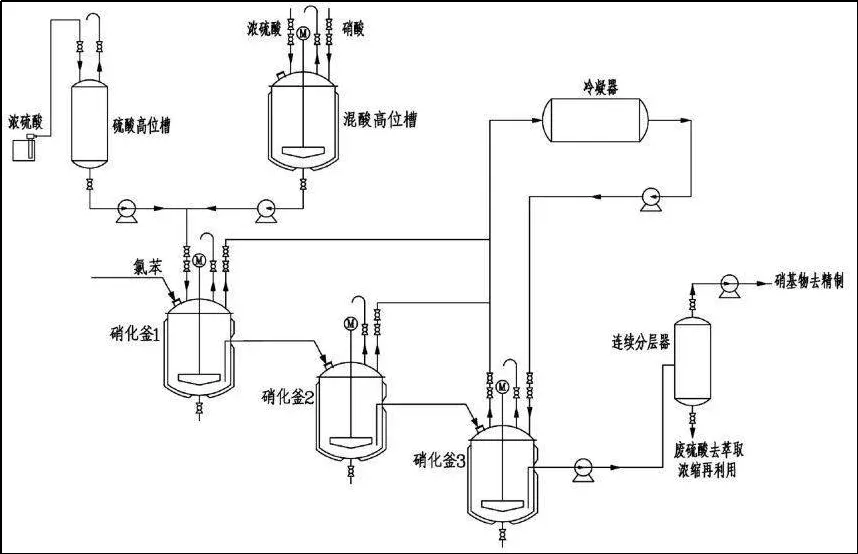

圖1 釜式連續(xù)硝化工藝

釜式連續(xù)硝化工藝如圖1所示。該工藝是由傳統(tǒng)的單釜間歇硝化改為串聯(lián)多釜連續(xù)硝化。不同于間歇的單釜硝化工藝,多釜連續(xù)硝化工藝的操作流程是連續(xù)的,本質(zhì)上實現(xiàn)了物料、熱量的連續(xù)流動,提高了該工藝的安全性。

(二)管式硝化

管式反應(yīng)器是一種呈管狀、長徑比很大的連續(xù)操作反應(yīng)器,通常利用液體或氣體作為傳熱介質(zhì)進行化學(xué)反應(yīng)。這種反應(yīng)器可長可短,長的可達幾十米,短的不夠1米;管徑可大可小,從微米級到分米級。管式反應(yīng)器返混小,容積效率(單位容積生產(chǎn)能力)高,對要求轉(zhuǎn)化率較高或有串聯(lián)副反應(yīng)的場合尤為適用。

根據(jù)流動形式可以分為管式反應(yīng)器、動態(tài)管式反應(yīng)器和環(huán)形反應(yīng)器。

1.管式硝化反應(yīng)器

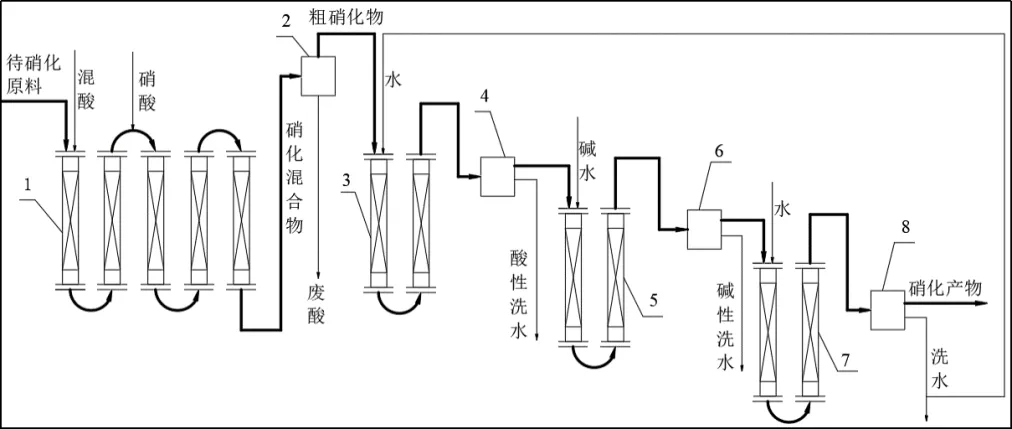

管式硝化反應(yīng)工藝流程見圖2。硝化原料與混酸進入管式硝化反應(yīng)器內(nèi)進行流動、混合、反應(yīng)、傳熱,硝化混合物進入分離器,分離出含硝廢酸和粗硝化物。粗硝化物經(jīng)水洗、堿洗、水洗得到硝化產(chǎn)物。

圖2 管式硝化反應(yīng)器流程示意圖

1管式反應(yīng)器,2硝化混合物分離器,3管式一級水洗器,4一級水洗分離器,5管式堿洗器,6堿洗分離器,7管式二級水洗器,8二級水洗分離器

為提高管式硝化反應(yīng)器傳熱傳質(zhì)效果,管式反應(yīng)器管內(nèi)需要設(shè)置靜態(tài)混合器或化工填料,促進液液兩相混合。

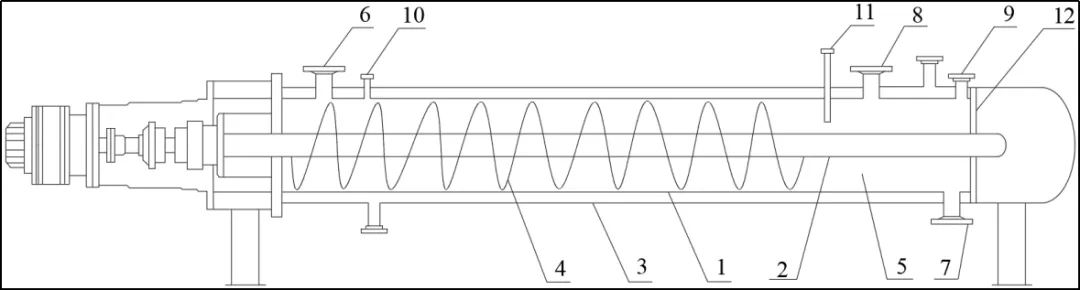

2. 動態(tài)管式反應(yīng)器

動態(tài)管式反應(yīng)器主要包括夾套、反應(yīng)腔、攪拌軸和電機驅(qū)動裝置等,如圖3所示。攪拌軸高速旋轉(zhuǎn)可以對反應(yīng)物料進行良好的換熱,強化徑向速度,同時螺旋推進結(jié)構(gòu)使物料流動趨近于平推流,避免返混,實現(xiàn)連續(xù)化生產(chǎn)。

圖3 動態(tài)管式反應(yīng)器示意圖

1筒體,2攪拌軸,3換熱夾套,4攪拌葉片,5氣液分離空間,6進料口,7放料口,8排汽口,9泄壓閥,10壓力探測器,11溫度探測器,12端蓋

動態(tài)管式反應(yīng)器具有強有力的機械攪拌,使固體不容易沉積和堵塞,使得反應(yīng)物之間混合均勻,以達到充分反應(yīng)的效果,可以用于有固體參與反應(yīng)的體系。

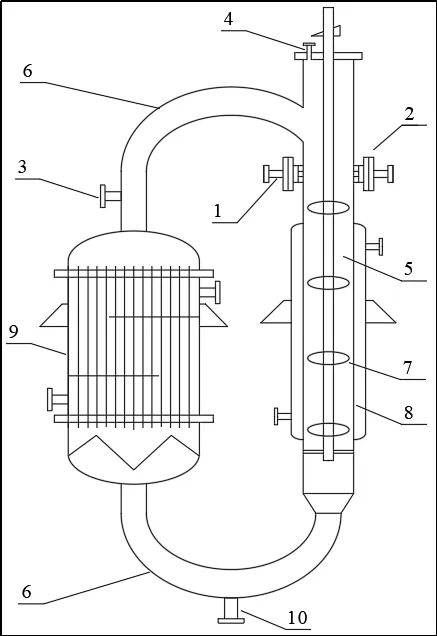

3. 環(huán)形反應(yīng)器

環(huán)形硝化反應(yīng)器結(jié)構(gòu)如圖4所示,采用軸流泵推進攪拌,強化無機相混酸和有機相原料混合,增強傳質(zhì)。與傳統(tǒng)釜式反應(yīng)器相比,環(huán)形硝化反應(yīng)器的比表面積更大,彌補硝化釜內(nèi)移熱面積不足的問題,增強硝化反應(yīng)階段的移熱能力,有效控制和緩解硝化反應(yīng)“飛溫”現(xiàn)象,保證硝化裝置的安全運行。

圖4 環(huán)形反應(yīng)器示意圖

1、2進料口;3出料口;4放空口;5反應(yīng)管路部分;6連通管路部分;7下壓推進式攪拌器;8冷卻夾套;9換熱器;10排凈口

管道化生產(chǎn)是未來趨勢之一,很多高校和研究機構(gòu)也正在開發(fā)。目前,管道化工藝工業(yè)化的主要問題是其加料比例必須非常準確,一旦比例有較大波動,整個裝置的溫升會特別大,容易造成超溫。

(三) 微通道硝化

微通道反應(yīng)器是一種依托于微加工技術(shù),集混合、換熱、反應(yīng)、分離操作單元為一體的新型管道反應(yīng)器。與傳統(tǒng)反應(yīng)器相比,其表現(xiàn)為反應(yīng)器傳熱傳質(zhì)效率得到大幅度升高,促進了物料均勻分散,抑制副反應(yīng)“熱點”的產(chǎn)生。而且,微通道反應(yīng)器本身體積較小,反應(yīng)無放大效應(yīng),可連續(xù)化制備,生產(chǎn)中無需變換原參數(shù),即可實現(xiàn)產(chǎn)量調(diào)整,縮短周期,達到柔性生產(chǎn)的目標。

微通道硝化與釜式硝化相比,有較大的優(yōu)越性。安全性方面,可以使極端條件下的反應(yīng)變得溫和可控,避免飛溫和爆炸事故發(fā)生;還可以控制反應(yīng)時間,使串聯(lián)反應(yīng)在秒級和毫秒級時間內(nèi)終止,避免副反應(yīng)發(fā)生。經(jīng)濟性方面,通過微反應(yīng)器已經(jīng)實現(xiàn)了平穩(wěn)安全的單硝化、二硝化,不僅收率提高,而且廢酸較釜式工藝可減少30%以上。

基于微反應(yīng)器過程強化的優(yōu)點,該技術(shù)在硝化反應(yīng)中的應(yīng)用越來越廣泛,實現(xiàn)了硝化反應(yīng)過程的本質(zhì)安全化。

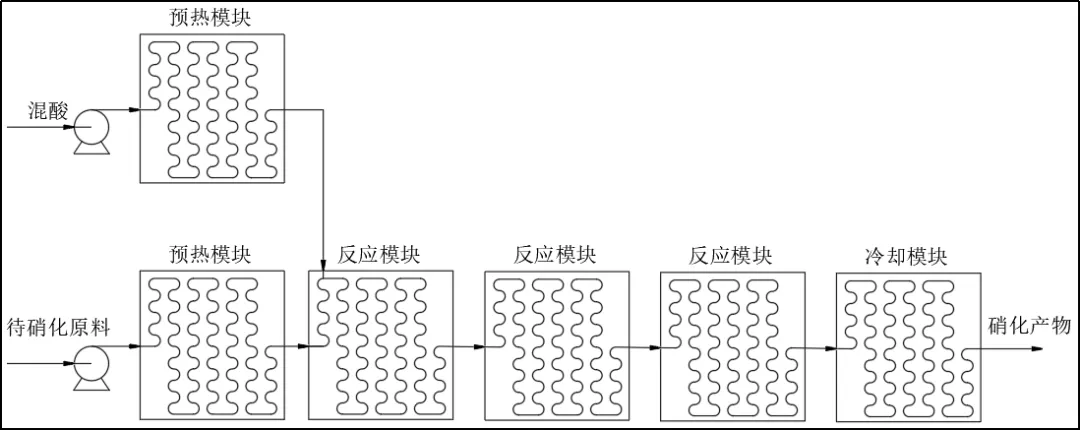

圖5 微通道連續(xù)硝化工藝示意圖

05國內(nèi)硝化工藝改造實踐

(一)采用連續(xù)釜式硝化工藝的實例

國內(nèi)已實現(xiàn)連續(xù)釜式硝化工藝的產(chǎn)品有以下21種:

硝基甲苯、二硝基甲苯、硝基苯、二硝基苯、硝基氯苯、二硝基氯苯、乙氧氟草醚、索酚磺酰胺、甲磺草胺、O-甲基-N硝基異脲、阻聚劑DNBP(4,6-二硝基鄰仲丁基酚)、二氯硝基苯、2-甲基-3-三氟甲基苯胺、2,4-二氯-3-氟硝基苯、硝基胍、二甲戊靈、4,-氯-3,5-二硝基三氟甲苯、硝化纖維素、硝基鄰二甲苯、丙炔噁草酮、H酸。

(二)采用管式反應(yīng)器的實例

以下13種硝化產(chǎn)品已有管式反應(yīng)器應(yīng)用實例:

硝基氯苯、二硝基甲苯、H酸、硝基苯、二硝基苯、6-硝體(6-硝基-1,2-重氮氧基萘-4-磺酸)、亞硝酸戊酯、唑草酮、2,5-二氯硝基苯、硝基胍、二氟硝基苯、2-硝基-4-乙酰氨基苯甲醚、2,5-二甲氧基-4-氯苯胺。

(三)采用微通道反應(yīng)器的實例

以下18種硝化產(chǎn)品已有微通道反應(yīng)器應(yīng)用實例:

唑草酮、O-甲基-N硝基異脲、奧美拉唑氯化物、蘭索拉唑縮合物、雷貝拉唑氯化物、環(huán)戊惡草酮、硝酸異辛酯、高端藥物中間體HAA、阻聚劑DNBP(4,6-二硝基鄰仲丁基酚)、氟磺胺草醚、2-硝基-4-甲砜基甲苯、二氟硝基苯、硝基鄰苯二甲酸、二氯氟苯、6-氯-2-氨基-4-硝基苯酚、2-氨基-4-羥乙基氨基苯甲醚硫酸鹽、2-硝基對苯二胺、3-硝基-2-羥基-5-氯-[1-1-聯(lián)苯]-3-甲酸。

以上3種替代工藝,可滿足《目錄》中提及的目前采用間歇或半間歇釜式硝化工藝的27種化學(xué)品生產(chǎn)工藝的改造要求。

06改造建議

(一)大力開展硝化本質(zhì)安全技術(shù)應(yīng)用推廣工作

根據(jù)硝化反應(yīng)的特點,實行本質(zhì)安全策略,按照“最小化、替代、緩和、簡化”的原則,防控反應(yīng)失控風(fēng)險,保證硝化過程的本質(zhì)安全。

1. 按照最小化原則,降低物料在線量,以降低反應(yīng)超溫風(fēng)險;

2. 按照替代原則,使用離心分離等方式替代靜態(tài)分離工藝,減少分離程序的時間,進而減少同時參與工藝的物料量,降低積熱超溫風(fēng)險;

3. 按照緩和原則,通過精確控制反應(yīng)溫度,提高主產(chǎn)物產(chǎn)率,減少副反應(yīng)過程;

4. 按照簡化原則,進一步優(yōu)化工藝,實現(xiàn)全過程的自動化控制,減少人工操作。

(二)現(xiàn)有間歇或半間歇釜式硝化裝置改造建議

相關(guān)企業(yè)要加快改造,淘汰現(xiàn)有間歇或半間歇釜式硝化工藝。在改造中要注意以下事項:

1.注意掌握原料、主產(chǎn)物、副產(chǎn)物和各種雜質(zhì)的理化性質(zhì);

2.從硝化反應(yīng)熱力學(xué)、動力學(xué)等方面開展工藝技術(shù)基礎(chǔ)研究,開展反應(yīng)安全風(fēng)險評估,全面分析反應(yīng)過程的動力學(xué)和熱力學(xué)數(shù)據(jù),明確工藝過程的風(fēng)險等級;

3.選擇有資質(zhì)、有經(jīng)驗的設(shè)計單位,評估微通道反應(yīng)器、管式反應(yīng)器或連續(xù)釜式硝化生產(chǎn)工藝等替代工藝的可行性,開展本質(zhì)安全設(shè)計,實施全流程自動化控制。

(三)開展微反應(yīng)技術(shù)研究,解決難點和瓶頸問題

對于目前尚未實現(xiàn)連續(xù)流硝化工藝的產(chǎn)品,應(yīng)積極開展技術(shù)攻關(guān),解決當前硝化改造的難點問題。

由于微通道反應(yīng)器的反應(yīng)條件要求較高,有些硝化產(chǎn)品(如硝基蒽醌、硝基萘、永固紫等)物料粘度較大,反應(yīng)過程有固體結(jié)晶產(chǎn)生等,不適合采用微通道反應(yīng)器,可嘗試進行動態(tài)管式反應(yīng)器研究,或進行釜式連續(xù)工藝改造。

(四)提升硝化生產(chǎn)裝置的自動化控制水平

目前,國內(nèi)在役的很多硝化生產(chǎn)裝置自動化水平普遍不高,特別是硝化反應(yīng)上、下游工序的自動化程度普遍較低。借助此次淘汰落后硝化工藝、進行技術(shù)改造升級的契機,應(yīng)加大在役硝化生產(chǎn)企業(yè)自動化改造的力度,通過技術(shù)改造全面提升整個行業(yè)的自動化控制水平和自動化系統(tǒng)的管理水平。

(五)持續(xù)推進硝化工藝連續(xù)流改造提升

一旦某種產(chǎn)品在實踐中成功進行了連續(xù)流工藝改造,該產(chǎn)品的間歇釜式反應(yīng)工藝大概率會被列為淘汰工藝。因此,倡導(dǎo)生產(chǎn)該產(chǎn)品的所有企業(yè)進行連續(xù)流改造。