引言:

流動化學(Flow chemistry)技術已經實現了從早期的某些特定反應可行性概念的驗證到多步連續復雜合成的跨越,尤其在藥物合成方面,越來越多的知名國際制藥企業改變過去嚴加保密的策略而開始公開發展該技術。微通道反應器有著極大的比表面積,由此帶來的是反應物料在微型尺寸通道內混合時有著優異的混合效率和換熱效率。微反應器可以對反應的溫度、停留時間、物料配比進行嚴格的控制,這些都是提高選擇性、收率的關鍵因素,并且危險反應可以做到安全可控。微通道反應器具有以下優點:

1.小試工藝可直接進行放大。精細化工行業中的反應器絕大多數是間歇式反應器。由于傳質、傳熱的不同,放大的流程一般都是實驗室驗證、小試、中試、工業化生產。而由于微反應器自身的優勢,小試的工藝條件可以直接進行放大,大大縮短了工藝開發的時間;

2.精確控制反應溫度。得益于微反應器極大的換熱面積,反應過程中物料的溫度可以維持恒定。對于強放熱的反應,熱量也可以及時移除,避免了間歇釜式反應器傳質與傳熱局限造成的局部過熱現象,降低副反應發生的可行性;

3.精確控制反應時間。在連續流動的微反應器中,通過對反應器的組裝與拆分,亦或是通過調節物料的流速,可以對反應時間(微反應器內即停留時間)進行精確控制,可以消除因為反應時間過長造成的副反應;

4.精確控制物料配比。微反應器傳質系數比間歇反應器高幾個數量級,因此物料在接觸的瞬間即混合均勻,避免物料配比過量造成的副反應;

5.安全可控。由于傳熱系數極高,即使反應突然釋放大量熱量,也可以在短時間內被移除,從而保證反應溫度在設定范圍內,最大程度地減少了發生安全事故的可能性。而且微反應器中物料量少,即使反應失控,危害程度有限。

本文是Marcus Baumann等人于2020年1月10日發表在OPR&D的一篇綜述(DOI:10.1021/acs.oprd.9b00524),通過連續流微通道反應器平臺制備APIs的專利文獻進行了匯總和討論。

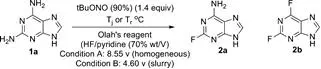

2-氟-6-氨基嘌呤

Salehi Marzijarani及其同事報告了用于合成2-氟-6-氨基嘌呤的連續流動反應裝置。

該反應速度極快,并釋放大量的熱量,導致二氟雜質的產生,釜式工藝放大時無法進行控制。

反應方程式如下:

圖1. 合成2-氟-6-氨基嘌呤的連續過程

1.可以更好地控制反應溫度;

2.減少tBuONO的用量;

3.提高反應過程中產品的選擇性,通過重結晶代替柱色譜分離即可拿到純度>98%的產品;

4.相比釜式工藝收率提高10%(釜式工藝82.4%);

5.通過連續流技術可以實現工藝放大。

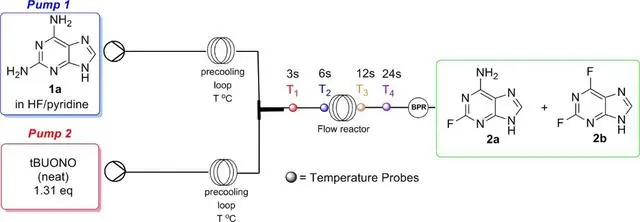

Vaborbactam (RPX7009)

Schuster及其同事報告了用于合成原料藥Vaborbactam的關鍵中間體的連續流動反應裝置。Vaborbactam (RPX7009) 是一種環狀硼酸藥效團 β-內酰胺酶 (β-lactamase) 抑制劑。

該釜式反應溫度需要-95至-100℃,產物具有85:15的非對映異構體比率(d.r.),產生75%的目標化合物。

圖2. 合成Vaborbactam中間體的連續過程

1.應用連續流動技術的可以使反應溫度升高-60℃;

2.流動中的反應性能促使d.r.增加至95:5,產率可達到91%;

3.且流動合成的重現性遠遠大于釜式的相應反應。

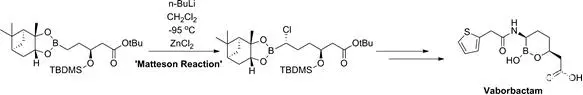

WolffKishner 還原

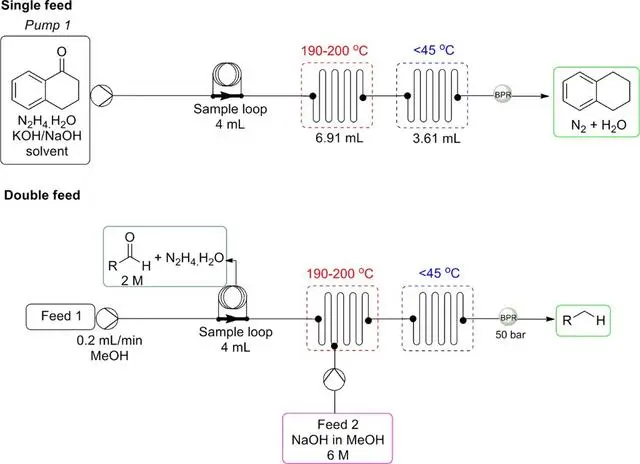

Kappe及其同事報告了在連續流動反應裝置中實現WolffKishner還原。

WolffKishner還原中的還原劑水合肼存在高毒性、潛在致癌特性和高度腐蝕性的問題,特別是在容器的頂部空間積聚可能導致爆炸。Kappe及其同事使用碳化硅反應器開發了單股進料和雙股進料(預先反應生成腙)的連續流反應工藝。

圖3.單股或雙股進料實現WolffKishner還原的連續過程

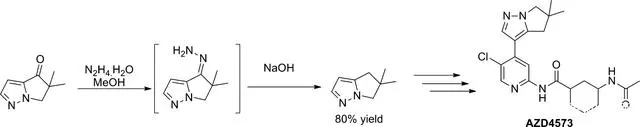

阿斯利康采用圖3中雙股進料方式實現AZD4573關鍵中間體的連續合成。

圖4. WolffKishner還原合成AZD4573關鍵中間體

1.反應時間縮短至20min;

2.水合肼用量減少至1.5eq.(釜式工藝為5eq.),降低過量的水合肼造成高危風險;

3.中間體純度達到99%以上且收率達到80%。

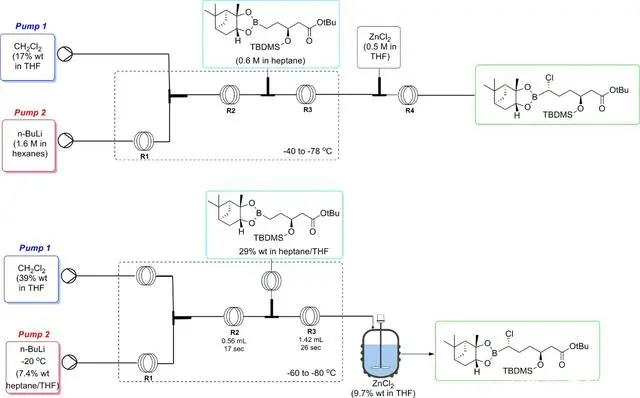

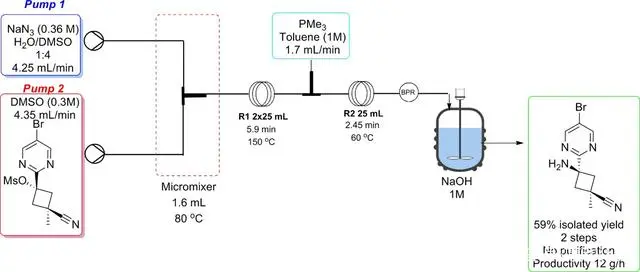

疊氮化反應

圖5. 疊氮化反應的連續化工藝及Staudinger還原

1.避免了對危險的烷基疊氮化合物的處理和分離;

2.實現未純化產品12 g/h。

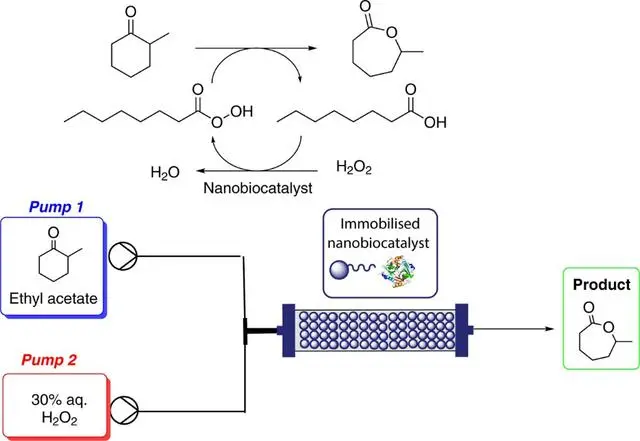

BaeyerVilliger 氧化

酶催化劑是手性化合物合成的重要工具,最近報導出,應用高效流動系統進行生物酶催化BaeyerVilliger氧化,Candida antarctica lipase B通過簡單的物理吸附固定化在多壁碳納米管上進行的。

圖6. 使用CALB/H2O2實現BaeyerVilliger的連續化

1.實現產品的高收率(87%)和高選擇性(>99%);

2.40℃下反應8h,反應條件更溫和。

結語:

通過微通道反應器開發的連續合成工藝可以實現工藝直接放大、精確控制反應溫度、精確控制反應時間、精確控制物料配比以及最大程度控制安全風險等優點,但是微通道反應設備初期投資相對要大,因此限制了其在工業化的推廣及應用。但是伴隨著國家對化工安全的控制越來越高,傳統的反應釜工藝很難滿足國家對化工安全的控制要求,通過微通道反應器開發的合成工藝必然會得到大力的推廣。

企業介紹

安微?連續流技術是一家專注于微反應器和流動化學應用技術開發的高新技術企業。可為醫藥和精細化工領域的企業提供微反應連續流工藝開發到工業化裝置制造的“一站式”“交鑰匙”服務。主要服務于國內外的醫藥與精細化工企業的研發和生產項目,幫助開發和改善工藝,實現更安全,更環保,更高效的工業化生產,在連續化工藝開發與工業化中具有足夠的經驗。