前期回顧:穆博士解讀連續(xù)化工藝開發(fā)案例(第四期) — 甲基化反應-上海惠和化德生物科技有限公司

上幾期中,穆博士為大家介紹的是一個有機鋰試劑參與的甲基化反應。介紹了連續(xù)流工藝帶來的賦能,實現(xiàn)了全方位的提升。

本期內容安微(wei)連續(xù)流范博士接上回穆博的有機鋰試劑參與的甲基化反應來介紹綠色制藥,從間歇到連續(xù),抗生素中間體連續(xù)流項目工業(yè)化實施。

有機鋰試劑是一種強有機堿,被廣泛用于有機合成,包括甲基化反應。有機鋰試劑可以將鋰原子上的電子對轉移到有機分子上,生成陰離子,然后與甲基化試劑,如甲酸酯或甲基碘進行反應,實現(xiàn)有機分子的甲基化。

為了克服現(xiàn)有技術中甲基化反應條件苛刻、由副反應引起的副產物的含量較高、且無法實現(xiàn)連續(xù)生產的缺陷,開發(fā)了微反應器連續(xù)甲基化反應系統(tǒng)并完成年產100噸的工業(yè)化裝置一次開車成功。

項目主要解決以下問題:

(1)超低溫反應能耗太大,通過設計選用換熱能力超強的微反應器技術開發(fā)新的工藝,大幅提升工藝溫度條件從而減少能耗;

(2)釜式反應過程停留時間太長使得副反應增多導致目標產品選擇性太低,通過選用混合傳質能力超強的微反應器技術開發(fā)的新工藝可以大大縮短反應停留時間并減少副反應從而提高目標產物選擇性;

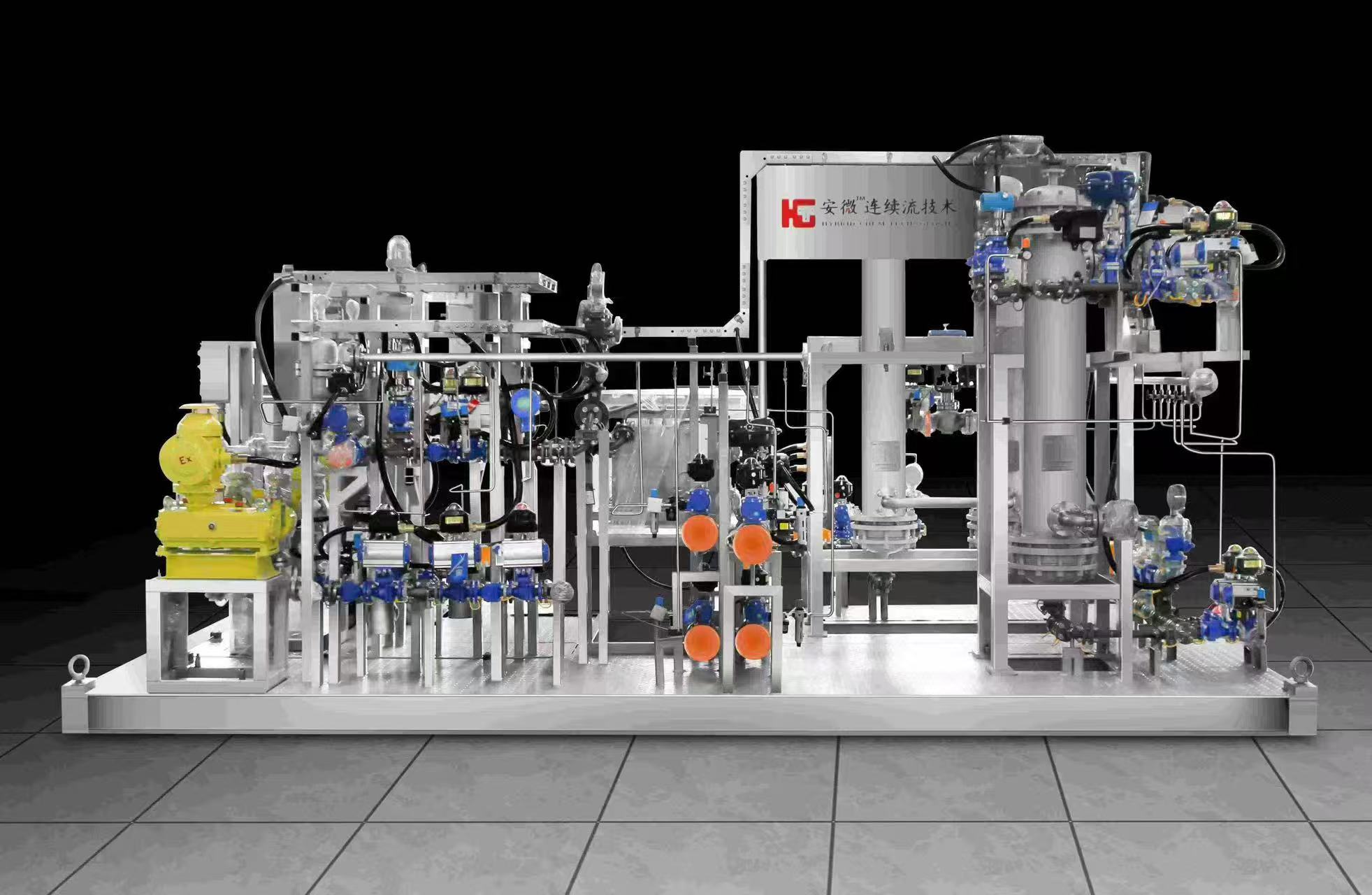

(3)釜式反應過程自動化程度太低無法保證穩(wěn)定的產品質量,而且過程安全風險等級較高,整個系統(tǒng)撬裝集成且全自動化運行,既可以有效降低過程安全風險等級又可以保證連續(xù)穩(wěn)定的高質量產品生產。

相比傳統(tǒng)釜式工藝,該連續(xù)流工藝系統(tǒng)具有以下優(yōu)勢:

(1)反應溫度約-35℃,相比傳統(tǒng)釜式工藝-80℃更溫和而且節(jié)能;

(2)大大縮短反應停留時間只需約24秒即可完成轉化率97%以上;

(3)可以精準控制反應選擇性使得幾乎沒有副產物生成;

(4)整個工業(yè)化撬裝裝置占地面積約20m2;

(5)整個系統(tǒng)全自動化運行,大大減少操作員數(shù)量,大幅提升甲基化工藝運行安全性能。

該連續(xù)流工藝系統(tǒng)具有集約、安全、自動化程度高的特點,可實現(xiàn)甲基化反應的連續(xù)化,且在該系統(tǒng)中進行甲基化的反應條件更溫和,同時減少溶劑的用量,提高反應體系的反應物濃度,從而提高生產效率;通過對反應場所和停留時間的調控,可減少副反應、提高目標產物的純度;另外,通過夾點技術優(yōu)化系統(tǒng)熱集成實現(xiàn)換熱介質的套用,進一步減少了能耗,工藝更加綠色環(huán)保。

- END -

企業(yè)介紹

安微?連續(xù)流技術是一家專注于微反應器和流動化學應用技術開發(fā)的高新技術企業(yè)。可為醫(yī)藥和精細化工領域的企業(yè)提供微反應連續(xù)流工藝開發(fā)到工業(yè)化裝置制造的“一站式”“交鑰匙”服務。主要服務于國內外的醫(yī)藥與精細化工企業(yè)的研發(fā)和生產項目,幫助開發(fā)和改善工藝,實現(xiàn)更安全,更環(huán)保,更高效的工業(yè)化生產,在連續(xù)化工藝開發(fā)與工業(yè)化中具有足夠的經驗。