前言:API和高級精細化學品的生產傳統上依賴間歇反應釜,由于安全性和效率方面的限制,使得間歇反應釜難以高效的進行多相反應,利用氣態試劑在常規間歇設備中生產API產品仍是一項科學難題。

連續流反應器具有更大的比表面積、更好的傳質和傳熱、尺寸更小、危險物料的總庫存量相對較低、快速換熱降低了熱點形成的可能性以及實現了無縫放大等優點,從而本質上提高了安全性,這使得像氧氣這樣的危險氣體得以使用,也由于其更好的混合效果,也提高了光化學多相反應中光子的可用性,連續流反應器的應用促使氣體處理技術迅速發展,該技術為藥品生產提供了更短、原子經濟性更好的合成路線,作者對2016年以來連續流技術在氣體處理和API中的應用進行綜述。

常用連續流反應器

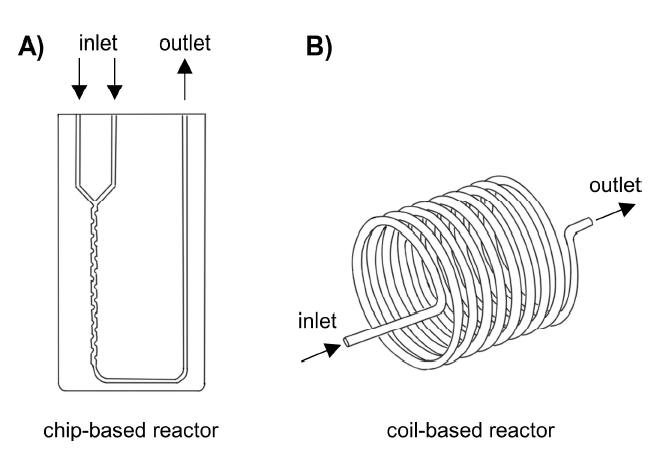

1.常見的連續流反應器為芯片反應器和管式反應器:

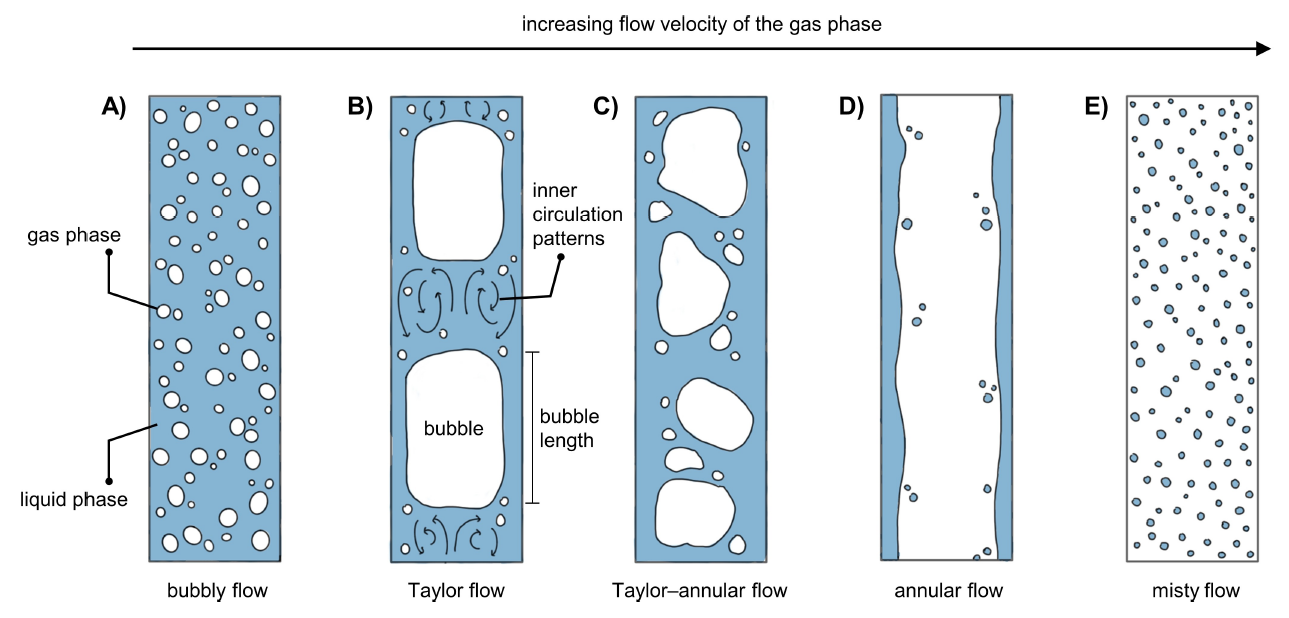

2.流型及應用:

在微通道中,氣體和液體的結合可能會形成多種不同流型,通過提高某一相的流量和濃度,可以形成不同的流型,這些流型具有不同的界面面積、不同的傳質特性和不同的停留時間,這些參數直接影響反應速度和產率,其中常見的流型是“Taylor flow”和“Taylor-annular flow”兩種流型。

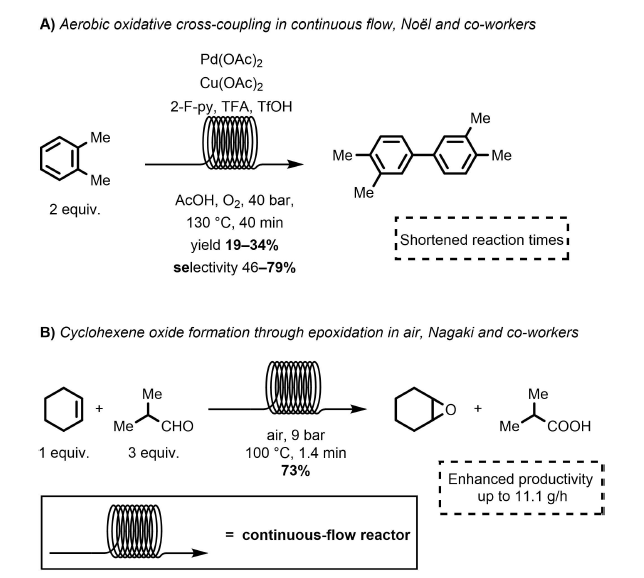

“Taylor flow”流型發生在氣液兩相流速相似且較低(<1.0m/s)情況下,其優勢在于提高傳質性能,其內部環流模式強化混合對傳質起重要作用,The Noel group團隊利用這一點,使用O2在130℃/40bar條件下連續合成3,4,3’,4’-四甲基聯苯,Nagaki使用Air在100℃/9bar/1.4min條件下連續合成環氧環已烷,最高收率達到84%,相較釜式工藝有顯著提升:

3.危險氣體的處理:

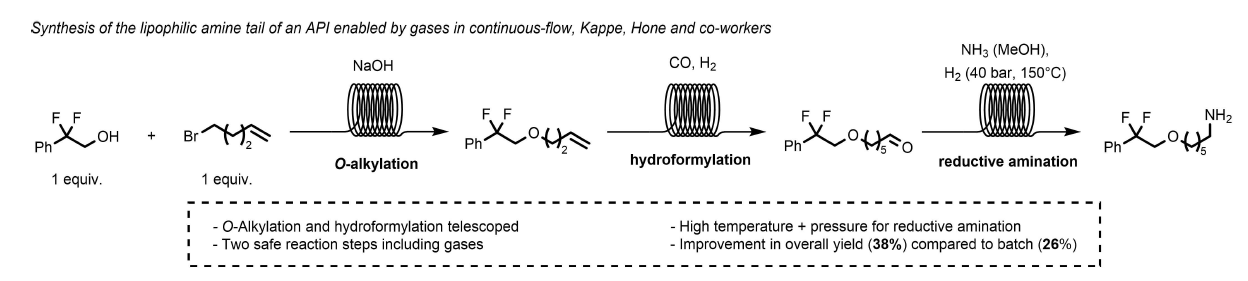

連續流反應器持液體積小,進料系統可以精確控制液體和氣體劑量,而且可以進行多步串聯,耐壓性更好,因此傳統間歇條件下被認為過于危險或有毒的氣體允許在連續流反應器中使用,如CO、H2、O3、乙烯、含氟氣體等。

Kappe等人使用CO/H2進行了關鍵加氫甲酯化步驟在高溫高壓下的連續串聯合成:

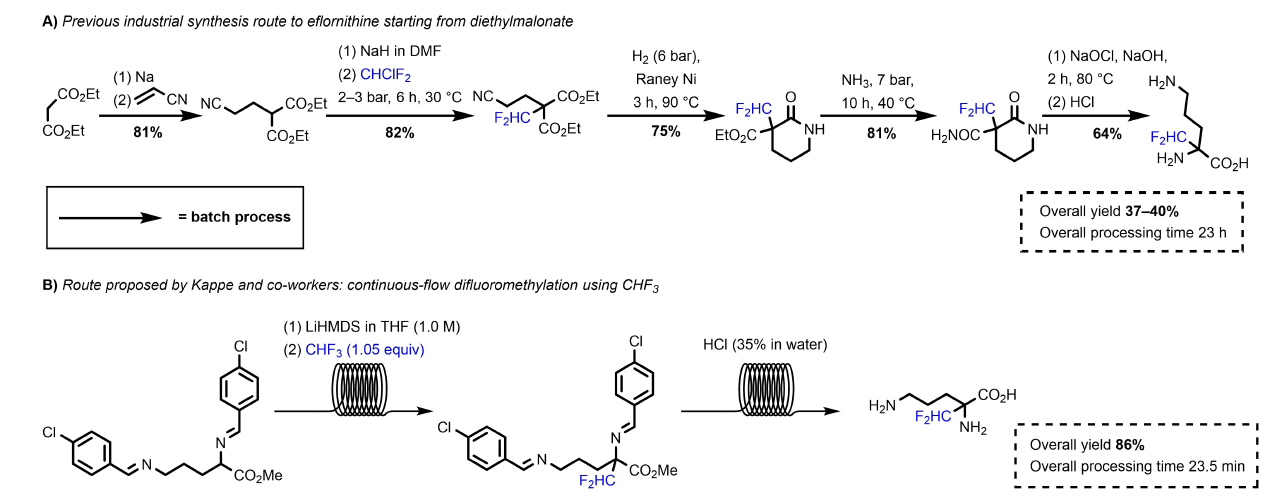

Kappe團隊還使用三氟甲烷氣體進行二氟甲基化反應合成依氟鳥氨酸,通過連續流技術可以將收率由37~40%提高至86%,反應處理時間由23h縮短至23.5min,并將反應步驟大大縮短:

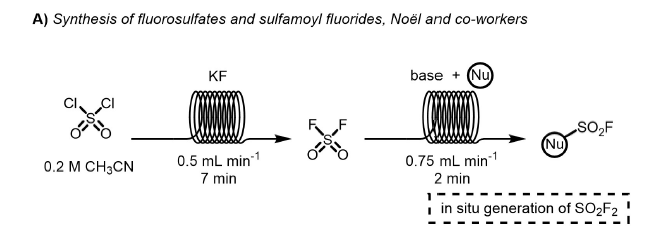

盡管以上這些進展提高了反應路徑的原料利用率和反應效率,但仍依賴對高壓液化氣瓶的存儲和運輸需求,微反應器固有特性允許無害的前體原位生成危險試劑,可以根據需要生成所需體積并在生成后立即轉化為無害產品,Noel等人使用連續流技術原位生成有毒的SO2F2氣體,并合成一系列氟硫酸鹽和磺酰氟化物:

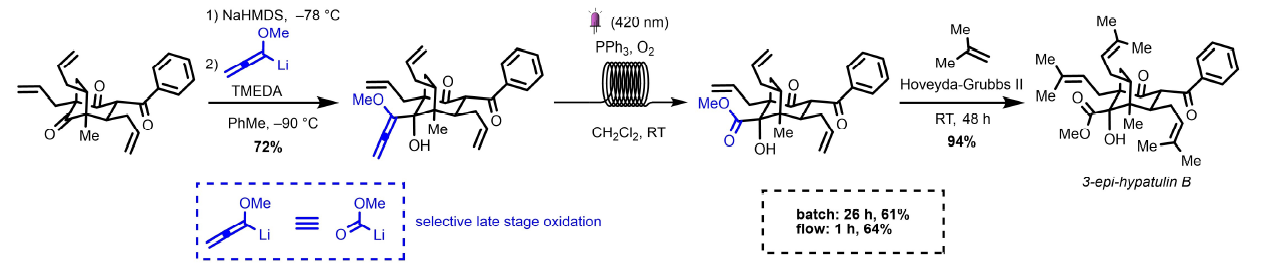

Christmann等人借助連續流進行光氧化反應合成3-epi-hypathulin B,關鍵合成難題在于以高效方式構建雙環骨架,最終通過氧化裂解實現,實現更大的生產規模、更短的反應時間和更高的產率:

文獻來源:Angew. Chem. Int. Ed. 2024,63,e202316108

作者:Annechien A.H.Laporte,Tom M. Masson,Stefan D. A. Zondag, and Timothy Noel(阿姆斯特丹大學連續流小組)

分享原文:https://doi.org/10.1002/anie.202316108

-END-

企業介紹:

安微?連續流技術是一家專注于微反應器和流動化學應用技術開發的高新技術企業。可為醫藥和精細化工領域的企業提供微反應連續流工藝開發到工業化裝置制造的“一站式”“交鑰匙”服務。主要服務于國內外的醫藥與精細化工企業的研發和生產項目,幫助開發和改善工藝,實現更安全,更環保,更高效的工業化生產,在連續化工藝開發與工業化中具有足夠的經驗。